Merenje temperature postavlja se kao najčešći i najvažniji zadatak pogonske kontrole bilo kakvog toplotnog procesa. Bolja regulacija temperature znači veću sigurnost, veću delotvornost i kvalitet konačnog proizvoda. Poslednjih godina je razvijeno mnogo različitih metoda za određivanje prihvatljivih parametara PI/PID regulatora. Metode se razlikuju u složenosti, fleksibilnosti i poznavanju procesa koji koristimo.

Merenje temperature postavlja se kao najčešći i najvažniji zadatak pogonske kontrole bilo kakvog toplotnog procesa. Bolja regulacija temperature znači veću sigurnost, veću delotvornost i kvalitet konačnog proizvoda. Poslednjih godina je razvijeno mnogo različitih metoda za određivanje prihvatljivih parametara PI/PID regulatora. Metode se razlikuju u složenosti, fleksibilnosti i poznavanju procesa koji koristimo.

2. REZULTATI SIMULACIJE

Model sistema je rađen u programskom paketu Matlab odnosno delu tog paketa, Simulink-u. Model se sastoji iz tri dela. Pri izboru regulatora odlučeno je za PI regulator jer poseduje osobine koje su dobre za regulaciju temperature. Proces regulacije temperature u ovom sistemu je spor, a D regulator reaguje samo na brze promene dok spore i dugotrajne promene ne prouzrokuju nikakvo dejstvo ovog regulatora i zato ga ne koristimo.

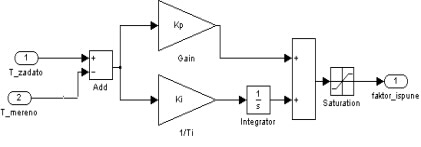

Na slici 2.1. je prikazan blok PI regulatora. Na ulaz PI regulatora se dovodi razlika zadate (željene) i merene temperature koja se dobija sa senzora. Na izlazu regulatora dobijamo signal koji dalje prosleđujemo na kolo za poređenje.

Slika 2.1. Blok PI regulatora realizovan u Matlab-u

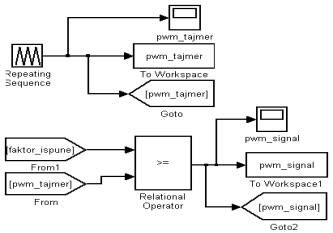

Model pretvarača tj.bloka koji na izlazu daje PWM signal, je prikazan na slici 2.2.

![]()

Slika 2.2. Model pretvarača

Podešavanje napona na grejaču je realizovano preko bloka koji nam na izlazu daje PWM signal. PWM signal je dobijen poređenjem trougaonog signala periode 6 sekundi i signala faktora ispune koji je dobijen na izlazu PI regulatora.

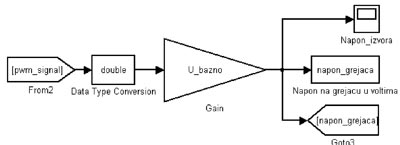

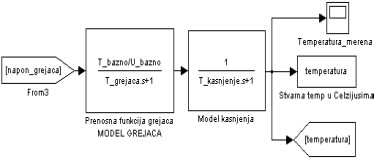

Model grejača je prikazan na slici 2.3.

Slika 2.3. Model grejača

Rezulatati simulacije prikazani su na procesu gde je model grejača predstavljen funkcijom prenosa (izraz 1)

(1)

(1)

Savremena rešenja standardnih PI regulatora omogućavaju podešavanje svih parametara [2,3] koji određuju intenzitete pojedinih dejstava regulatora. Često se podešavanje vrednosti ovih parametara u konkretnoj regulacionoj petlji vrši na osnovu praktičnog iskustva, pošto kompletan proračun u većini slučajeva nije moguće izvršiti zbog nedovoljnog poznavanja strukture i parametara objekta upravljanja.

Rezultati simulacije su dobijeni na osnovu tri najčešće korišćene metoda za podešavanje parametara PI regulatora.

Izabrane metode su Ziegler – Nichols – ova metoda, metoda modulnog optimuma i metoda simetricnog optimuma.

Odzivi sistema prikazani su na slikama 2.1, 2.2. i 2.3. respektivno a vrednosti parametara PI regulatora podešeni po pomenutim metodama, u tabeli 2.1.

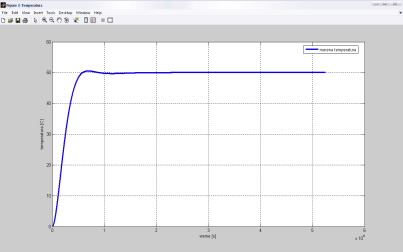

Za potrebe simulacije, kao referentna vrednost temperature, izabrana je temperatura koja iznosi 50o C a opseg temperature u kojem su prikazani rezulati je između 0 o C i 100 o C. U realnim uslovima taj opseg bi mogao biti manji ali je za simulaciju izabran širi opseg.

Tabela 2.1. Vrednosti parametara PI regulatora

| Parametri | Metode za podešavanje parametara PI regulatora | |||

| Ziegler-Nichols | Modulni optimum | Simetrični optimum | Izmenjen modulni optimum | |

| Kp | 2.7 | 1.5 | 2.5 | 1.5 |

| Ki | 0.003333 | 0.05 | 0.0104 | 0.0045 |

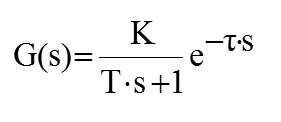

Slika 2.1. Odziv sistema dobijen na osnovu podešavanja parametara po Ziegler-Nichols-ovoj metodi

Odziv sistema prikazan na slici 2.1. je dobar jer nema preskoka i nema velikih oscilacija oko željene temperature ali ipak nije zadovoljavajući jer je dosta spor. Posmatrajući karakteristiku može se primetiti da se željena temperatura jako sporo postiže.

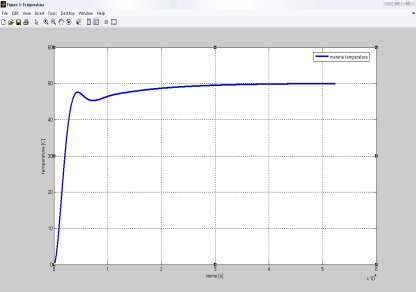

Slika 2.2. Odziv sistema dobijen na osnovu podešavanja parametara po metodi modulnog optimuma

Posmatrajući karakteristiku sa slike 2.2. može se primetiti da je došlo do preskoka tj.odstupanja u odnosu na željenu vrednost temperature. Za neke određene procese to i nije tako veliki problem, ali ipak bi trebalo postići da preskok, ukoliko već postoji, bude što manji.

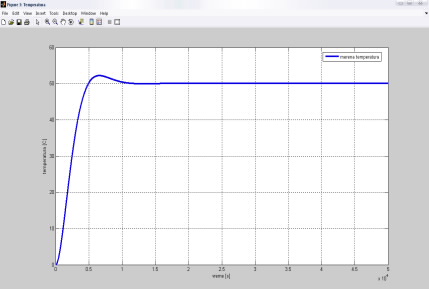

Slika 2.3. Odziv sistema dobijen na osnovu podešavanja parametara po metodi simetričnog optimuma

Brzina kojom se postiže željena temperatura kao na slici 2.3., je veća nego kod odziva dobijenog modulnim optimumom ali je i preskok značajno veći. Vrlo je bitno da i brzina i preskok budu uskladjeni da bi se postigla dobra regulacija temperature.

Za neke procese je prihavtljivo oscilovanje u temperaturi ±1oC i to se ne smatra velikim odstupanjem. Da bi se postiglo takvo ponašanje sistema tj. da bi se dobila preciznija regulaciju temperature uradjeno je nekoliko eksperimenata.

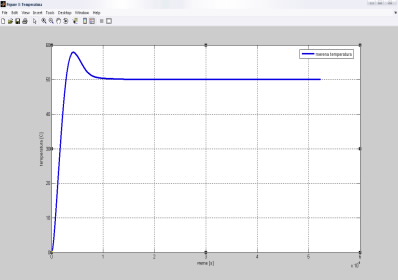

Slika 2.4. Odziv sistema dobijen na osnovu eksperimenta

Eksperimentalnim putem, menjanjem samo jednog parametra PI regulatora, korišćenjem parametara dobijenih po metodi modulnog optimuma, dobijen je manji preskok i samim tim i bolja regulacija temperature što je prikazano na slici 2.4.

Svaka od pomenutih metoda za podešavanje parametara PI regulatora, dala je relativno dobar rezultat. Medjutim, najbolji rezultat je dala malo izmenjena metoda modulnog optimuma, koja je dobijena eksperimentalnim putem. Promenjen je parametar integralnog dejstva kako bi preskok bio manji tj.manje odstupanje temperature. Preskok je manji nego po simetričnom i modulnom pravilu a brzina postizanja željene temperature je veća nego po Ziegler-Nichols-ovom pravilu. To su upravo faktori koji su vrlo važni za dobru regulaciju temperature.

3. REALIZACIJA HARDVERA SISTEMA

Osnovu sistema čini mikrokontroler ATmega8L-8PC koji je zadovoljio sve potrebe opisanog sistema[4]. ATmega8L-8PC je 8-bitni CMOS mikrokontroler male snage koji radi na bazi AVR RISC arhitekture.

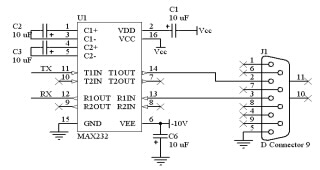

Serijska komunikacija služi za vezu mikrokontrolera sa spoljašnjim ”svetom”, tj. sa nekim perifernim jedinicama. Serijska komunikacija se vrši pomoću RS-232 konektora (DB9 konektora) i kola za prilagođavanje naponskih nivoa MAX 232, koje je prikazano na slici 3.1.

Slika 3.1. MAX 232 serijska komunikacija

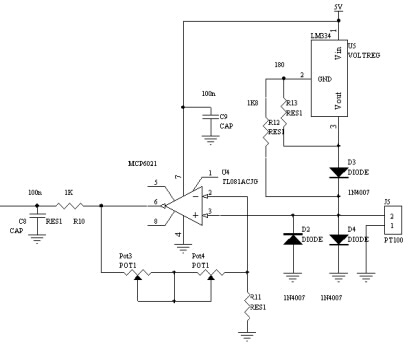

Pri realizaciji ovog sistema korišćen je temperaturni senzor PT100, koji sa konstantnim izvorom struje LM334 i operacionim pojačavačem čini senzorski deo uređaja [5] . Kolo sa PT100 temperaturnim senzorom je prikazano na slici 3.2.

Slika 3.2. Kolo sa PT100 temperaturnim senzorom

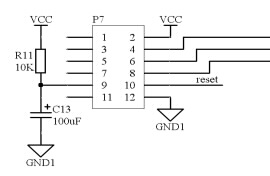

Prilikom razvoja uređaja često se javlja potreba za promenom delova koda mikrokontrolera. Ovaj mikrokontroler ima mogućnost programiranja bez potrebe da se vadi iz sistema pa se zato i nazivaju ISP ( In system programmable) mikrokontroleri. Programiranje se vrši preko konektora P7, prikazanog na slici 3.3.

Slika 3.3. Konektor za programiranje mikrokontrolera

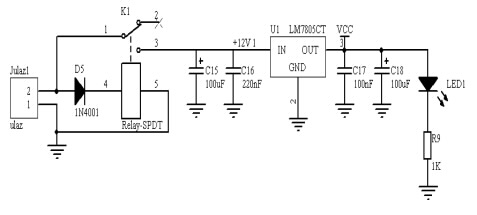

Osnovu kola za napajanje Slika 3.4. čini regulator napajanja LM7805CT. On ima tri nožice i dolazi u TO-220 kućištu. Poseduje strujno ograničenje, termičko gašenje i zaštitu od kratkog spoja. Ako se obezbedi hlađenje ovog kola možemo postići i do 1A struje na izlazu.

Slika 3.4. Električna šema napajanja

Pored ovog kola imamo i relej u kombinaciji sa diodom koji nam služi da ukoliko dođe do greške pri uključivanju, odnosno da ukoliko bi se obrnuli krajevi ne dođe do pregorevanja nekih od komponenti.

Kada bi umesto releja stavili diodu, jaka struja od dva puta po 3-4A bi protekla kroz nju i imali bi velike gubitke na njoj, a to bi i smetalo upravljanju motora pošto ne bi moglo doći do rekuperacije struje ka bateriji. Generisana struja se nebi vraćala u bateriju nego u kondenzator koji je premali i ne bi mogao da primi tu količinu struje. C17 poboljšava stabilnost i reakciju u prelaznom režimu. LED1 je signalna dioda i govori da li je kolo u radnom režimu.

4. ZAKLJUČAK