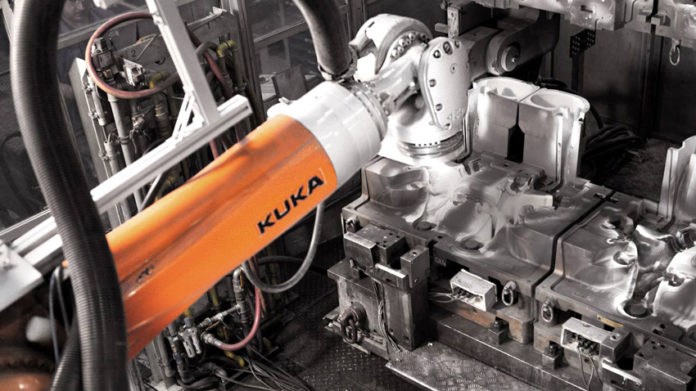

Oko 1,500 zaposlenih u kompaniji BMW u Landshutu, Nemačka, proizvodi pet miliona livenih komponenti od aluminijuma i magnezijuma godišnje, što je ukupno približno 69,000 tona proizvoda. Obim proizvodnje uključuje komponente motora poput glave motora, delove za karoserijsku konstrukciju i šasiju..

U saradni sa MRK-Systeme GmbH sa sedištem u Augsburgu, razvijeno je inovativno rešenje za čišćenje suvim ledom koje izvršavaju roboti, sa osam različitih vrsta alata. Osnovani 2004. godine, MRK-Systeme GmbH sa svojih četrnaest zaposlenih radnika razvijaju i implementiraju funkcionalne pakete za kolaboraciju čoveka i robota. Sistemska rešenja uglavnom koriste proizvođači automobila i njihovi dobavljači, ali i sve ostale grane industrije.

Rukovanje suvim ledom je opterećujuće za radnike

Suvi led se koristi za čišćenje trajnih kalupa u livnicama. Prednost ovog neabrazivnog i nerozivnog postupka čišćenja je u tome što on ne oštećuje materijal koji se čisti i ne ostavlja ostatak suvog leda na njemu. Suvim ledom (čvrstim CO2) mogu se čistiti površine najrazličitijih geometrijskih oblika bez oštećenja ili demontaže opreme. U BMW-u se ovaj postupak do sada izvršavao ručno, što je radnicima na ovoj poziciji bilo veoma naporno.

Robotska asistencija unapređuje ergonomiju radnog mesta

Kao prvi korak, radnik treba da izabere određen softver(program) ”SmartICE” na KUKA smartPAD uređaju a zatim koristi grafičke prikaze da izabere vrstu kalupa na kom radi kao i relevantna područja tog radnog kalupa. Radnik zatim ručno navodi robota kroz ta područja. Uz pomoć senzora sile/obrtnog momenta, robot se može lako pomerati.

Ovaj postupak ima prvenstveno ergonomske prednosti u poređenju sa ručnim radom. Radnik na uređaju podesi određene parametre i zatim robot automatski izvršava čišćenje datog kalupa suvim ledom. Nakon ovog postupka, koji traje oko 30 minuta, kalup se ponovo vraća u proizvodni proces livenja, a novi kalup se donosi na čišćenje.

Intuitivno i interaktivno upravljanje robotskom rukom bez potrebe za stručnom obukom

Za ovaj proces koristi se KR 210 R3100 F ultra robot kompanije KUKA. Ovaj robot, posebno dizajniran za upotrebu u procesima livenja, opremljen je posebnom zaštitnom opremom koja bez problema može da podnese toplotu, prljavštinu, vlagu, pesak i sredstva za čišćenje.

Zahvaljujući sigurnosnom interfejsu X67, KUKA Safe Operation i RSI (RobotSensorInterface) sigurnost samog radnika je zagarantovana u direktnom kontaktu sa robotom. Bez stručnog tehničkog znanja o komponentama za automatizaciju, radnik može produktivno da radi na čišćenju kalupa.

Smanjenje zastoja u procesu livenja

Korišćenjem robotske ruke na ovoj operaciji, zastoji u procesu livenja skraćeni su sa 180 minuta na 30 minuta – što garantuje znatno bolje rezultate i veću produktivnost. Robot takođe pamti redosled korišćenja određenih alata koje sam podešava i menja, što znatno manje opterećuje samog radnika, u smislu da može doći do greške. Pored toga, ovo rešenje smanjuje nečistoće na području livenja. Visoko precizno čisćenje povećava kvalitet samih proizvoda.

![Roboti koji će učiti vašu decu programiranju [VIDEO] roboti programiranje ucenje logo automatika.rs](https://www.automatika.rs/wp-content/uploads/2013/11/roboti_programiranje_ucenje_logo_automatika.rs-200x160.jpg)